|

|

Главная :: Архив статей :: :: Ссылки |

|

|

Главная :: Архив статей :: :: Ссылки |

Наши друзья Помощь сайту R935344738975 Наша кнопка Партнеры • На сайте https://spb.ooopkt.ru/ заказать блочно модульную котельную в Санкт-Петербурге. |

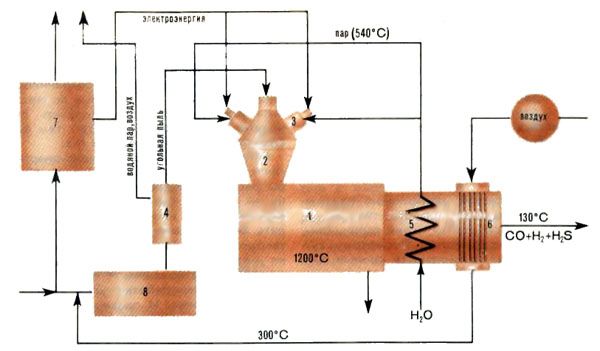

Архив статей > Химия > Топливо добытое в плазме Топливо добытое в плазме Член-корреспондент АН СССР Г. Н. Кружилин Плазменная технология - дело сравнительно новое. Она зародилась в ракетной технике и космонавтике и сейчас постепенно завоевывает себе место в других областях. Плазмотроны уже довольно широко применяются - главным образом для нагрева газов: высокотемпературная газовая струя используется для резки металла, для плавления и распыления тугоплавких материалов, нанесения их в виде тонких слоев на поверхность изделий. Долгое время плазменная обработка считалась пригодной лишь для периодических процессов. Но сейчас ее начинают применять и в процессах непрерывных, причем сфера их использования постепенно расширяется. Естественно, что для этого необходимо совершенствовать плазменную технику, и прежде всего увеличивать ее ресурс - длительность работы. Напомним, что плазма - это нагретый до высокой температуры газ, содержащий, причем в достаточно высокой концентрации, электроны и положительные ионы. В генераторе плазмы - плазмотроне газ (или водяной пар) нагревается электрической дугой. Разность потенциалов между анодом, которым служит корпус аппарата, и вольфрамовым стержнем-катодом около 500 вольт. Электрический разряд проходит по каналу сильно ионизированного газа, и температура в плазменном шнуре достигает 5000-10000°С. При этом катод подвергается бомбардировке тяжелыми положительными ионами. Это приводит к сильному его разогреву и эрозии. Происходит также и эрозия анода. В общем, срок службы электродов в значительной степени ограничивает общий ресурс плазмотрона. Сегодня плазмотроны мощностью до 500 кВт уже могут надежно работать около тысячи часов. Очевидно, такой ресурс вполне достаточен для того, чтобы использовать плазменную технологию в многотоннажных непрерывных производствах, в том числе и для переработки твердого топлива в высококалорийный газ или жидкое горючее. Актуальность же этой задачи хорошо известна; ее важность для нашего народного хозяйства отмечена в решениях XXVI съезда КПСС. Плазменная технология может найти применение для переработки сибирских углей с получением синтетического газа или углеводородного жидкого топлива, которые по трубопроводам будут транспортироваться в центральные районы страны. Есть и другие возможности ее использования. Это газификация низкосортных местных углей и сланцев - выработка высококалорийного газа для электростанций с парогазовыми блоками или газовыми турбинами, которые могут работать при переменной нагрузке и благодаря этому выполнять роль "полупиковых" и "пиковых"; это газификация углей и других топлив в газогенераторах малой мощности - для удовлетворения потребностей предприятий в газовом топливе. Во всех случаях в любой из перечисленных схем сначала необходимо получить так называемый синтез-газ - смесь окиси углерода и водорода, по возможности свободную от балластирующих газов - азота, двуокиси углерода, кислорода, водяного пара. Поэтому процесс должен идти практически без доступа воздуха, то есть на парокислородном дутье. Это - главное требование, предъявляемое к плазменной газификации твердого топлива. Для его выполнения нет принципиальных препятствий. Кислородное дутье вполне доступно - созданные академиком П. Л. Капицей установки с турбодетандером для получения кислорода из воздуха выпускаются в нашей стране серийно и вполне надежно работают достаточно долгое время, их останавливают на профилактический ремонт через полтора-два года. Что же касается нежелательного балласта, то появление в синтез-газе примесей СО2, О2, Н2О практически исключено благодаря достаточно высокой температуре процесса - не ниже 1100-1200°С. По условиям термодинамического равновесия системы уголь - газ концентрации примесей близки к нулю уже при температуре около 1000°С - этот важный результат был получен теоретически Е. И. Самуйловым в ЭНИНе им. Г. М. Кржижановского и экспериментально подтвержден Г. Н. Худяковым на лабораторном плазмотроне мощностью 50 кВт. Таким образом, применение плазмы для газификации твердого топлива, в том числе сибирских углей, принципиально вполне возможно. Посмотрим, сулит ли такая возможность сколько-нибудь существенные выгоды. А для этого вспомним традиционный способ газификации, которую до сих пор ведут в классическом слоевом генераторе. Вот как работает слоевой генератор. Куски топлива движутся сверху вниз, воздух поступает снизу вверх. Вначале он проходит слой шлака и несколько нагревается. Затем подогретый воздух попадает в зону горения и газификации топлива. Полученная смесь газов (СО, СО2, N2, O2) поднимается вверх, подогревая последующие слои угля. Содержащиеся в твердом топливе летучие соединения возгоняются. Но сначала уголь или торф подсушиваются, теряют влагу, и в газовую смесь попадает водяной пар. Газ загрязняется также мелкими частицами уносимого топлива. Все это ухудшает качество газа, осложняет его транспортировку по трубам к установкам-потребителям: смолы и твердые частицы могут выпадать на стенки и забивать трубопровод. Поэтому газовую смесь, которую получают в классических газогенераторах, приходится промывать водой в скрубберах. В результате теплотворная способность газового топлива падает еще больше, калорийность получаемого газа редко превышает 1000-1200 ккал/м3. К этому надо добавить большие потери тепла со шлаком и уносом и связанный с теплопотерями весьма невысокий к. п. д. - всего лишь 40-50%. Наконец, нельзя не сказать о низкой производительности слоевого газогенератора - несколько тонн твердого топлива в час. Тем не менее слоевые газогенераторы такого типа сыграли большую роль. Именно они долгое время обеспечивали газовым топливом многочисленные промышленные печи. Установки газификации угля совершенствовались, были созданы газогенераторы, работающие под давлением; у них был несколько выше к. п. д., а производительность по углю достигала 30 т/ч. Однако в связи с широким использованием природного газа производство газа из твердого топлива с помощью газогенераторов значительно уменьшилось и сохранилось лишь у потребителей, которые по местным условиям не могут получать относительно дешевый и вместе с тем высококалорийный природный газ. Сейчас положение с топливно-энергетическими ресурсами изменилось. Чтобы решить поставленную партией задачу - освоить богатейшие запасы сибирских углей, необходимо вновь уделить большое внимание газификации твердого топлива. Разумеется, сегодня не может быть и речи о возврате к морально устаревшим техническим принципам переработки угля в газ и жидкое горючее. И плазменная технология - с ее высоким к. п. д., большой производительностью, прекрасным качеством получаемых продуктов - представляется особенно перспективной. Расскажем о ней подробнее. Плазменный генератор для газификации угля представляет собой обычную топочную камеру. Только вместо горелок на стенках камеры установлены плазменные реакторы с плазмотронами. В каждом из плазмотронов смесь водяного пара и кислорода нагревается с помощью электрического газового разряда до температуры в среднем около 3000°С. Горячие газовые струи в реакторе сливаются в раскаленный факел. В этом факеле угольная пыль, поступающая в реактор, с большой скоростью газифицируется - образуется синтез-газ (СО + Н2), который выходит в топочную камеру со средней температурой 1100-1200°С. Как и в обычной котельной установке, в камере и газоходах газ охлаждается примерно до 100°С, улавливаются шлак и зола. Мощность плазмотронов легко регулировать, изменяя силу тока в цепи. Поэтому в газогенераторе можно автоматически поддерживать температурный режим на заданном оптимальном уровне даже при неизбежных в эксплуатации изменениях качества перерабатываемого топлива. С помощью плазмотронов достаточно просто изменять мощность газогенератора, пускать его в работу после плановых или вынужденных остановок. В этом смысле плазменный газогенератор несравненно удобнее в эксплуатации, нежели классическая пы-леугольная топка. Можно смело утверждать, что мощность по углю плазменного генератора будет не ниже мощности современных пылеугольных -топок - до 500 т/ч. Для массовой переработки углей в высококалорийный метан или углеводородное жидкое топливо, скорее всего, выгоднее будет использовать плазменные газогенераторы большей единичной мощности.  Плазменный газогенератор представляет собой топочную камеру (1), на стенках которой установлены плазменные реакторы (2) с плазмотронами (3). В плазмотронах с помощью электрического газового разряда разогревается смесь водяного пара и кислорода. Горячие газовые струи плазмотронов вдуваются в реактор, сливаясь в раскаленный факел. В реакторы поступает угольная пыль. Здесь она газифицируется, а газы выводятся из камеры газогенератора - на охлаждение и очистку. 4 - сепаратор угольной пыли, 5 - пароперегреватель, 6 - подогреватель воздуха, 7 - энергоустановка для питания плазмотронов, 8 - подготовка топлива Для питания плазмотронов такого высокопроизводительного газогенератора потребуется электрическая мощность 100-150 МВт. Если использовать плазменные реакторы мощностью около 1500 кВт, на стенках камеры придется установить примерно 80 таких реакторов. Мы уже говорили, что из-за эрозии электродов плазмотроны нуждаются в периодическом ремонте, но когда реакторов десятки, их можно ремонтировать поочередно, не останавливая газогенератор и даже не изменяя его мощности. Итак, плазменная газификация угля - вещь вполне реальная, даже в крупных промышленных масштабах. И технические проблемы, связанные с ограниченным ресурсом плазмотронов из-за эрозии электродов, тоже разрешимы. Возникает следующий вопрос: насколько велики преимущества плазменной технологии по сравнению с существующей? Полученный синтез-газ необходимо очищать от сероводорода. Но это значительно легче, чем избавляться от окислов серы, непременной составляющей отходящих газов пылеугольных котельных. Технология удаления сероводорода из газовых смесей освоена и применяется в крупных масштабах на Оренбургском газовом месторождении для очистки природного газа - она проще и экономичнее всех известных методов освобождения от SO2 и SO3. Кроме того, пылеугольные котельные дают примерно в пять раз больше отходящих газов, чем плазменные газогенераторы. Большая единичная мощность плазменного газогенератора и возможность простой очистки газа от сернистых соединений в наибольшей мере могут определить перспективность плазменной газификации для массовой переработки сибирских углей. Это главные преимущества новой технологии. Но не единственные. По-видимому, газогенератор большой единичной мощности на чисто кислородном дутье, но без плазмотронов едва ли вообще сможет эффективно работать - прежде всего из-за неравномерности температурного поля, в результате которой снижается качество получаемого газа: больше балластирующих примесей (СО2, О2, N2), больше трудноудаляемых окислов серы. Правда, по зарубежным данным, в газогенераторах с кипящим слоем и кислородным дутьем температурное поле достаточно однородно. Но тут появляются другие проблемы, существенно ограничивающие единичную мощность агрегата. Одна из них состоит в том, что в нем довольно трудно форсировать режим - из-за уноса мелких частичек топлива потоком газа, движущимся через кипящий слой снизу вверх. Весьма сложно также более или менее равномерно распределить поступающее топливо по слою, вывести шлак и золу. Во многом все эти трудности и проблемы известны по опыту работы котельных топок с кусковым сжиганием топлива в слое. Их мощность по топливу ограничена довольно низким пределом - около 15 т/ч. А в современных пыле-угольных топках паровых котлов сжигается, как мы уже знаем, до 500 т угля в час. Примерно на такой же или даже вдвое больший скачок производительности можно рассчитывать при переходе к плазменной газификации угольной пыли. И вот что особенно важно: благодаря высокой температуре плазмы газификация угольной пыли заканчивается в основном в самом реакторе, поэтому унос практически исключен. Несколько иная ситуация характерна для газификации сланцев и окисленных углей. В этом случае необходимая для проведения процесса температура 1200°С вряд ли достижима - это связано с затратами большого количества тепла на разложение СО2 и на нагрев золы. Следовательно, необходим дополнительный подвод тепла от внешнего источника. Таким источником может быть плазмотрон. При плазменной газификации на кислородном дутье сланцев Кашпирского месторождения (калорийность 1940 ккал/кг сухого топлива) необходимо затратить 180 кВт электроэнергии на тонну исходного топлива. Учитывая, что плазменная технология дает возможность перерабатывать низкосортное топливо, а также многозольное топливо - вплоть до отходов углеразработок - и получать при этом очищенные от серы высококалорийный газ или жидкое горючее, такие затраты энергии на работу плазмотронов никак нельзя считать чрезмерными. Таким образом, к. п. д. плазменной газификации приближается к 90%. Его можно еще повысить, если питать плазмотроны энергией атомных электростанций. Актуальность такого решения, позволяющего экономить органическое топливо, не раз отмечал президент АН СССР академик А. П. Александров. Эффективность плазменной газификации может быть еще выше, если полностью перейти на чисто паровое дутье. При разложении водяного пара на кислород и водород синтез-газ обогащается водородом, в результате растет его теплотворная способность. Разумеется, плазменная газификация топлива на электроэнергии АЭС возможна лишь в том случае, если эта энергия в избытке. Другими словами, процесс выгоднее всего вести ночью, в праздничные и выходные дни. А плазменные газогенераторы, с их гибкостью, способностью работать периодически с разной нагрузкой, как нельзя лучше подходят для этого. Возможность перерабатывать низкосортное топливо в периоды, когда атомные электростанции недогружены, когда их энергию необходимо аккумулировать, представляет особый интерес. Ожидаемые технико-экономические показатели плазменной газификации углей Канско-Ачинского месторождения весьма обнадеживают. При производстве метана в плазменном генераторе капитальные затраты (на производство тонны условного топлива в год) составят около 75 руб/тут, а с учетом транспортировки в Центр по трубопроводам - около 110 руб/тут. Канско-Ачинский уголь достаточно дешев - в среднем 10 руб/тут. Эксплуатационные расходы, связанные с плазменной газификацией топлива и передачей газа по трубопроводам в Центр, составят примерно 16 руб/тут. Так что в Центре метан, полученный плазменной газификацией сибирского угля, будет не дороже 26 руб/тут. Заметим, что сейчас в системе Мосэнерго используют топливо себестоимостью от 16 до 25 руб/тут. Значит, предлагаемая схема вполне реалистична. Что касается плазменной переработки сибирских углей в жидкое углеводородное топливо, то и здесь нет никаких противоречий с экономикой. По расчетам, такое топливо в Центре обойдется в 35 руб/тут. Обычное топливо из нефти (напомним, что на мировом рынке она стоит уже больше 200 долларов за тонну) вряд ли дешевле. Мы затронули здесь лишь самые общие технико-экономические вопросы плазменной газификации твердого топлива и убедились, что дело это перспективное. Что же касается технологии переработки углей и сланцев в газ и жидкое топливо, режимов работы плазменного реактора и газогенератора в целом, конструкций специальных плазмотронов - над всем этим еще предстоит работать.

Главная :: Архив статей :: :: Ссылки |